增材制造应用:增材的真正价值

近年来,增材制造应用已经超越了快速原型设计,加速了更广泛的设计、工程和制造功能,并实现了全面的零件生产。但有些人仍然认为增材制造的优势主要集中在具体的产品开发阶段,分析每个阶段的直接成本和时间节省。

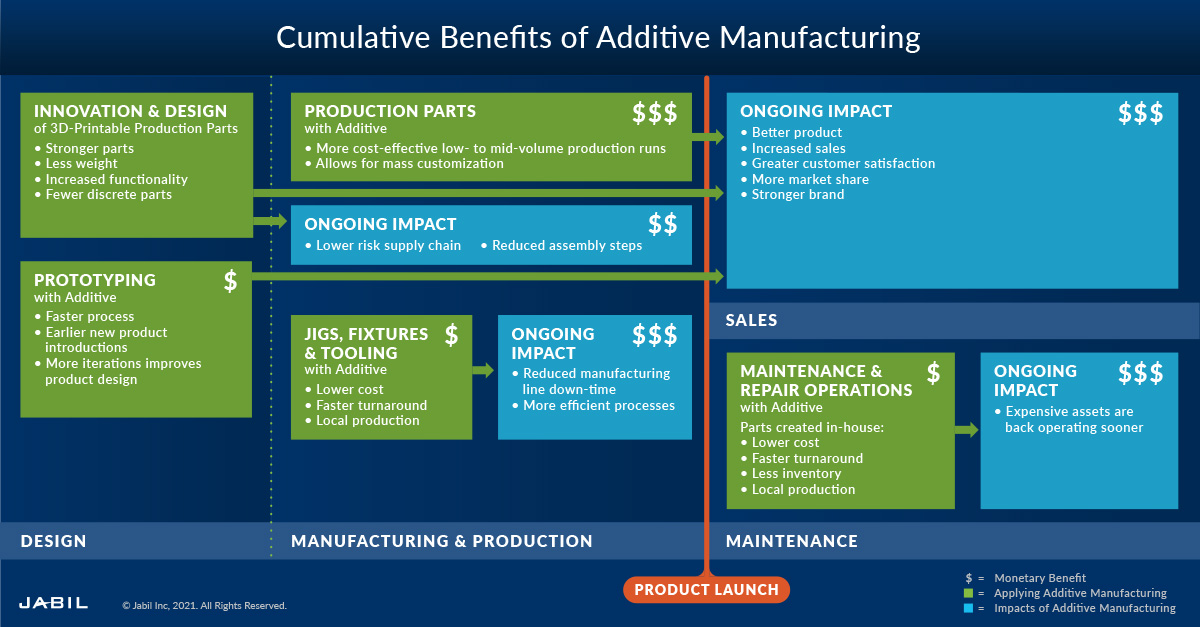

然而,增材制造应用的真正价值和成本节约在评估持续的累积下游效益时得到了最好的理解。从航空航天工业到汽车工业,在设计和制造过程的关键部分使用3D打印可以对产品开发过程的整体经济产生巨大影响。

快速原型

增材制造在原型设计中的应用为产品设计过程带来了早期的胜利。与传统方法相比,3d打印的原型可以更快、更便宜地创建,并且需要更少的时间来介绍新产品。

更快的原型周期也让公司有机会在更短的时间内创建、测试和评估更多不同的设计。我们在Jabil的一个客户项目中看到了这一点,在这个项目中,我们能够在用传统方法完成一个零件所需的时间内,对一个零件进行19次增强设计迭代。

很容易看出,额外的设计和改进周期可以直接带来更好的最终产品。这些好处远远超出了原型设计阶段节省的时间和金钱;更好的产品可能有更多的竞争优势,产生更多满意的客户,创造一个更强大的品牌。所有这些共同创造了一个良性循环,从而带来更高的收入和利润率。

在许多产品领域,很容易看到即使是市场份额的微小额外增长也能转化为收入和利润的显著增长。

增材制造设计

随着添加剂在批量生产中的使用增加,由此产生的“设计自由”使公司能够实现改进的产品,而不是以前受传统制造工艺要求限制的产品。

根据贾比尔2021年的报告3D打印趋势该报告对收入超过5亿美元的公司的300多名决策者进行了调查,在过去四年中,增材制造工艺用于生产部件的使用稳步增长。如今,超过50%的参与者使用增材制造生产功能或最终用途部件,而2017年这一比例为18%。

大约有多少百分比的3D打印目前生产功能或最终用途的零件?

增材制造设计(DfAM)使工程师能够创造更强大、更轻的功能更强大、更复杂的几何结构。它掀起了一股设计创新的浪潮。使用加法制造使公司能够创造出更好、更轻、更复杂的部件和产品,而使用减法制造方法根本不可能或不具有成本效益。这些反过来又使功能增强的新产品系列成为可能。在许多情况下,DfAM使公司能够显著减少最终组装所需的离散部件数量。

夹具,夹具和工装

公司正在使用添加剂来解决常见的制造问题,使他们能够更快地进入市场,并最终通过实现先发优势来超越竞争对手。通过增材制造技术,公司可以解决不可避免的减速、生产线停产、过时部件以及夹具、夹具和工装制造中的费用问题。

增材制造正在改变这种方式夹具、夹具和工装创建。添加剂提供了一条在内部轻松制造它们的途径,而不是使用传统的机械加工来制造它们,这通常包括与外包相关的管理间接成本(供应商关系管理,招标过程等)。显而易见的好处是更低的零件成本和更快的周转时间,以及更低的仓储和库存成本。

但是生产线是非常昂贵的资源。让它们在最佳容量下运行的损失比特定部件的实际制造成本节省要大很多倍。3D打印夹具、夹具和工装不仅意味着更快的交付和更快的响应;这也意味着生产线可以更快、更高效地恢复运行。这些合计的财务效益超过了与夹具和固定装置的实际创建相关的成本节约。

作为一家全球合同制造商,捷普已经从3D打印零件、夹具和模具中节省了大量成本。广州捷普的密歇根州奥本山网站报告称,使用附加应用程序定制工具和夹具已经减少了80%的时间花费和30%的工具成本。这反过来又减少了材料清单,简化了供应链管理,减少了在制品(WIP),并降低了制造成本——增加了持续和累积的效益,这些效益在设计阶段后很长时间内仍将继续产生。

增材制造应用

Jabil Auburn Hills

更重要的是,由于向下的生产线每天可能会造成高达10万美元的收入损失,能够快速3D打印组件对底线做出直接和重大的贡献。

生产部分

使用增材制造制造部件的经济学已经取得了进步,每年为公司提供越来越大的批量生产效率和成本节约。作为捷普数字制造副总裁John Dulchinos指出的那样他说:“3D打印技术每年都在进步,成本效益也在提高。今年的盈亏平衡点比去年提高了10%,20%,30%。我们将继续看到这种复合年增长率。”

这些不断提高的经济性是越来越多的公司使用增材制造应用进行批量生产的部分原因。Jabil调查的近一半参与者表示,他们的公司每年使用3D打印制造超过5万个零件。近20%的工厂每年生产超过10万个零件。

利用3D打印技术创造大量经济产品的能力加速了DfAM的价值。同样,这也会带来更好、更有功能、更有竞争力的最终产品,从而继续带来更高的销售额和收入。这也是增材制造应用不断增长的重要原因。

在过去的一年中,贵公司使用3D打印生产了大约多少零件?选择一个最贴切的答案。

保养及维修操作

在维护和维修操作(MRO)中使用添加剂与在夹具、夹具和工装中使用添加剂具有类似的优势。本地打印可以缩短将零件送到所需位置所需的时间,这大大提高了效率,同时降低了单个零件的生产成本和库存费用。此外,可能会出现这样一种情况,即公司不得不与已经停产或以其他方式购买非常昂贵的旧部件作斗争。

这些都有助于通过减少计划外设备停机时间来获得财务收益。昂贵的资产可以更快地重新上线,实现更高的整体设备效率和生产速度。此外,普华永道报告备件的未来是3D的“3D打印最终将使供应商能够实现平均节省20%的总拥有成本”——这是一个显著的降低。

看到每个产品阶段之外的好处

采用增材制造应用的领先公司看到了传统制造方法之外的东西,但有时却忽略了增材制造的累积下游效益。

- 更快的迭代原型可以带来更好的产品

- 更少的设计限制允许增加创新

- 生产线更快地投入生产,因此设计更好的产品能更快地上架

- 更低的成本(包括分立成本和持续成本),加上更好的设计和更早的市场进入,为更高的利润率、额外的收入和更大的市场份额打开了大门

- 更好的设计和更少的组件也有助于减少该领域的故障,从而提高客户的总拥有成本和品牌忠诚度

增材制造在制造业中实现了所有这些。

采用增材制造的持续累积效益始于更传统的成本和时间节省,然后随着额外优势的积累而加速。下面的图表显示了潜在的应用和结果:

虽然增材制造在产品生命周期的多个离散阶段提供了明显的成本和时间优势,但在产品的整个生命周期中产生倍增影响的累积效益要有意义得多。随着新型金属增材制造材料或具有自定义机械性能的工程增材制造材料的引入,我们预计这些好处将会增长。正如里卡多·萨巴蒂尼所说,只要有信息、原材料和一些能量,就有可能创造出全新的东西——想象力是唯一的限制。

下载3D打印技术趋势报告

Jabil的第三份两年一次的报告包括300多名负责制造公司3D打印决策的人员对技术采用、机遇和挑战的见解。